പിസിബി ലാമിനേറ്റഡ് ഡിസൈനിന്റെ രണ്ട് നിയമങ്ങൾ നിങ്ങൾക്ക് മനസ്സിലായോ?

- 1. ഓരോ റൂട്ടിംഗ് ലെയറിനും അടുത്തുള്ള ഒരു റഫറൻസ് ലെയർ ഉണ്ടായിരിക്കണം (വൈദ്യുതി വിതരണം അല്ലെങ്കിൽ രൂപീകരണം);

- 2.ഒരു വലിയ കപ്ലിംഗ് കപ്പാസിറ്റൻസ് നൽകുന്നതിന് അടുത്തുള്ള പ്രധാന പവർ ലെയറും ഗ്രൗണ്ടും കുറഞ്ഞ അകലത്തിൽ സൂക്ഷിക്കണം;

രണ്ട്-ലെയർ മുതൽ എട്ട്-ലെയർ വരെയുള്ള സ്റ്റാക്കിന്റെ ഒരു ഉദാഹരണമാണ് ഇനിപ്പറയുന്നത്:

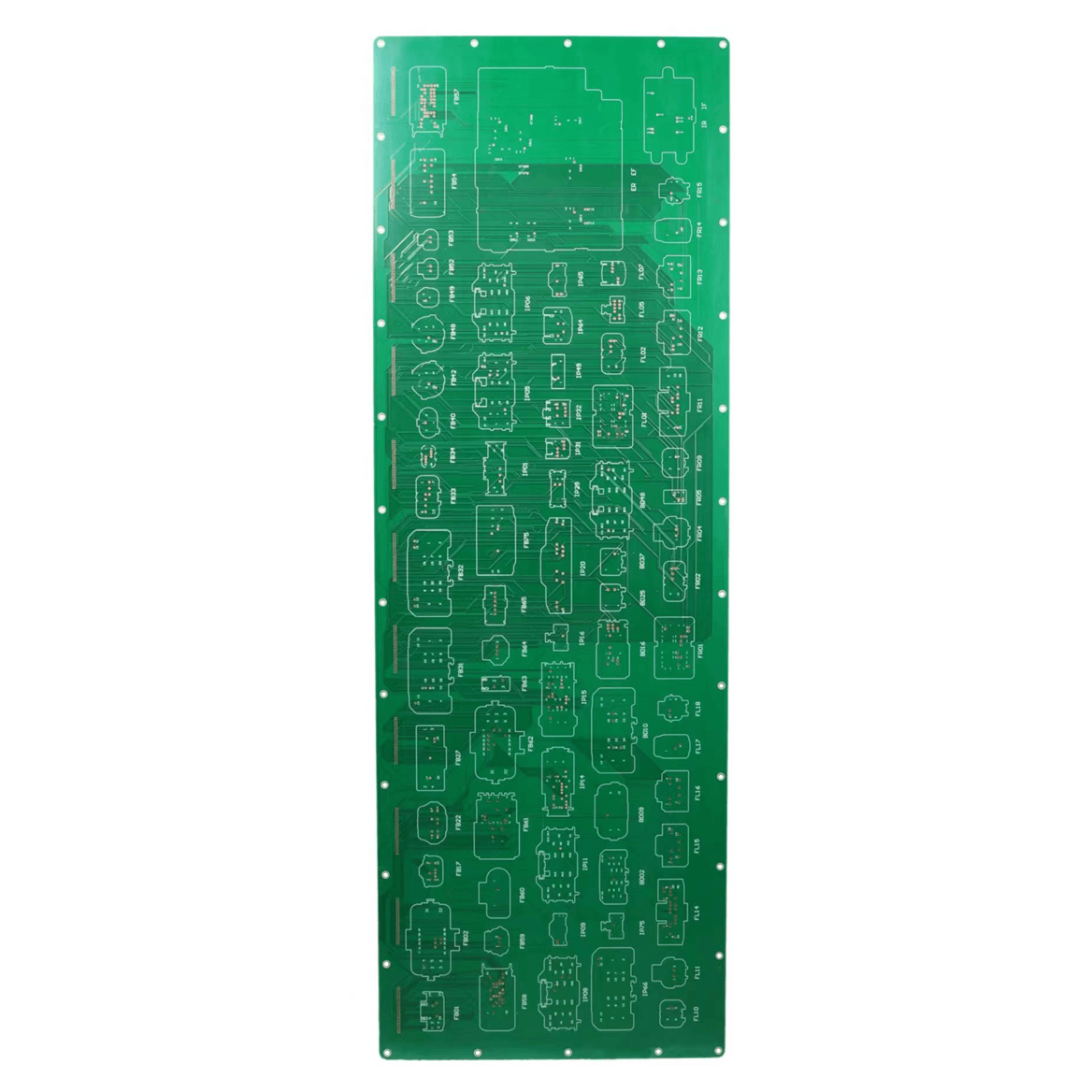

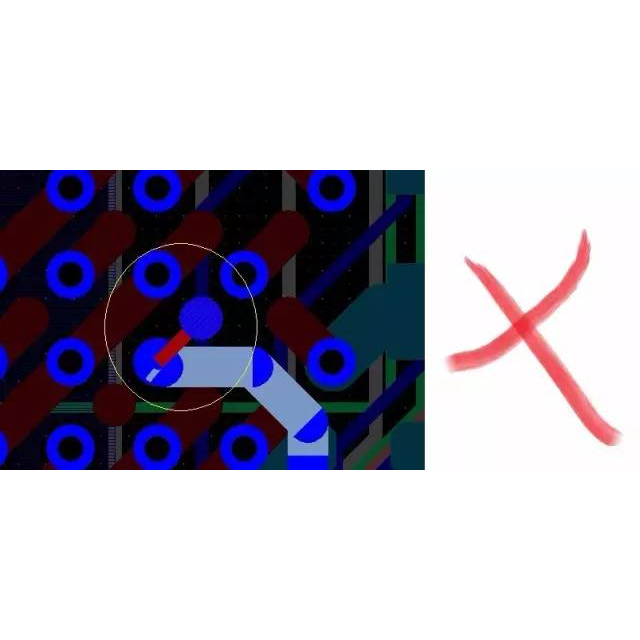

- എ.സിംഗിൾ സൈഡ് പിസിബി ബോർഡും ഡബിൾ സൈഡ് പിസിബി ബോർഡും ലാമിനേറ്റ് ചെയ്തു

രണ്ട് പാളികൾക്ക്, പാളികളുടെ എണ്ണം ചെറുതായതിനാൽ, ലാമിനേഷൻ പ്രശ്നമില്ല.EMI റേഡിയേഷൻ നിയന്ത്രണം പ്രധാനമായും വയറിംഗിൽ നിന്നും ലേഔട്ടിൽ നിന്നും പരിഗണിക്കപ്പെടുന്നു;

സിംഗിൾ - ലെയർ, ഡബിൾ ലെയർ പ്ലേറ്റുകളുടെ വൈദ്യുതകാന്തിക അനുയോജ്യത കൂടുതൽ കൂടുതൽ പ്രാധാന്യമർഹിക്കുന്നു.ഈ പ്രതിഭാസത്തിന്റെ പ്രധാന കാരണം, സിഗ്നൽ ലൂപ്പിന്റെ വിസ്തീർണ്ണം വളരെ വലുതാണ്, ഇത് ശക്തമായ വൈദ്യുതകാന്തിക വികിരണം ഉണ്ടാക്കുക മാത്രമല്ല, ബാഹ്യ ഇടപെടലുകൾക്ക് സർക്യൂട്ട് സെൻസിറ്റീവ് ആക്കുകയും ചെയ്യുന്നു.ഒരു ലൈനിന്റെ വൈദ്യുതകാന്തിക അനുയോജ്യത മെച്ചപ്പെടുത്തുന്നതിനുള്ള ഏറ്റവും ലളിതമായ മാർഗം ഒരു നിർണായക സിഗ്നലിന്റെ ലൂപ്പ് ഏരിയ കുറയ്ക്കുക എന്നതാണ്.

നിർണ്ണായക സിഗ്നൽ: വൈദ്യുതകാന്തിക അനുയോജ്യതയുടെ വീക്ഷണകോണിൽ നിന്ന്, നിർണായക സിഗ്നൽ പ്രധാനമായും സൂചിപ്പിക്കുന്നത് ശക്തമായ വികിരണം ഉത്പാദിപ്പിക്കുന്നതും പുറം ലോകത്തോട് സംവേദനക്ഷമതയുള്ളതുമായ സിഗ്നലിനെയാണ്.ശക്തമായ വികിരണം സൃഷ്ടിക്കാൻ കഴിയുന്ന സിഗ്നലുകൾ സാധാരണയായി ആനുകാലിക സിഗ്നലുകളാണ്, അതായത് ക്ലോക്കുകളുടെ അല്ലെങ്കിൽ വിലാസങ്ങളുടെ കുറഞ്ഞ സിഗ്നലുകൾ.കുറഞ്ഞ അളവിലുള്ള അനലോഗ് സിഗ്നലുകൾ ഉള്ളവയാണ് ഇടപെടൽ സെൻസിറ്റീവ് സിഗ്നലുകൾ.

സിംഗിൾ, ഡബിൾ ലെയർ പ്ലേറ്റുകൾ സാധാരണയായി 10KHz-ൽ താഴെയുള്ള കുറഞ്ഞ ഫ്രീക്വൻസി സിമുലേഷൻ ഡിസൈനുകളിൽ ഉപയോഗിക്കുന്നു:

1) ഒരേ ലെയറിൽ പവർ കേബിളുകൾ റേഡിയൽ രീതിയിൽ റൂട്ട് ചെയ്യുക, ലൈനുകളുടെ ദൈർഘ്യത്തിന്റെ ആകെത്തുക കുറയ്ക്കുക;

2) വൈദ്യുതി വിതരണവും ഗ്രൗണ്ട് വയറും നടക്കുമ്പോൾ, പരസ്പരം അടുത്ത്;കീ സിഗ്നൽ വയറിന് സമീപം കഴിയുന്നത്ര അടുത്ത് ഗ്രൗണ്ട് വയർ ഇടുക.അങ്ങനെ, ഒരു ചെറിയ ലൂപ്പ് ഏരിയ രൂപപ്പെടുകയും ബാഹ്യ ഇടപെടലുകളിലേക്കുള്ള ഡിഫറൻഷ്യൽ മോഡ് റേഡിയേഷന്റെ സംവേദനക്ഷമത കുറയുകയും ചെയ്യുന്നു.സിഗ്നൽ വയറിനോട് ചേർന്ന് ഒരു ഗ്രൗണ്ട് വയർ ചേർക്കുമ്പോൾ, ഏറ്റവും ചെറിയ വിസ്തീർണ്ണമുള്ള ഒരു സർക്യൂട്ട് രൂപം കൊള്ളുന്നു, കൂടാതെ സിഗ്നൽ കറന്റ് ഈ സർക്യൂട്ടിലൂടെ മറ്റ് ഗ്രൗണ്ട് പാതയിലൂടെ നയിക്കണം.

3) ഇത് ഒരു ഇരട്ട-പാളി സർക്യൂട്ട് ബോർഡാണെങ്കിൽ, അത് സർക്യൂട്ട് ബോർഡിന്റെ മറുവശത്ത്, താഴെയുള്ള സിഗ്നൽ ലൈനിനോട് ചേർന്ന്, സിഗ്നൽ ലൈനിനൊപ്പം ഒരു ഗ്രൗണ്ട് വയർ, കഴിയുന്നത്ര വീതിയുള്ള ഒരു ലൈൻ.തത്ഫലമായുണ്ടാകുന്ന സർക്യൂട്ട് ഏരിയ സിഗ്നൽ ലൈനിന്റെ നീളം കൊണ്ട് ഗുണിച്ച സർക്യൂട്ട് ബോർഡിന്റെ കനം തുല്യമാണ്.

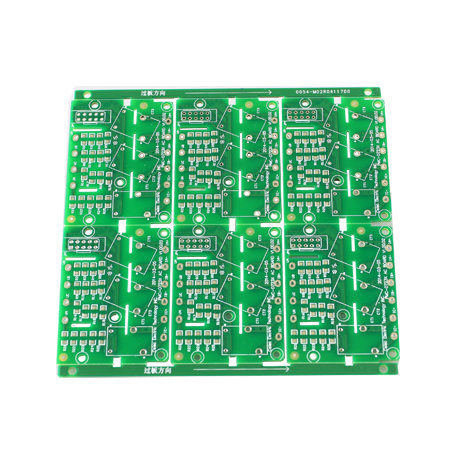

- ബി. നാല് പാളികളുടെ ലാമിനേഷൻ

1. Sig-gnd (PWR)-PWR (GND)-SIG;

2. GND-SIG(PWR)-SIG(PWR)-GND;

ഈ രണ്ട് ലാമിനേറ്റഡ് ഡിസൈനുകൾക്കും, സാധ്യതയുള്ള പ്രശ്നം പരമ്പരാഗത 1.6mm (62mil) പ്ലേറ്റ് കനം ആണ്.ലെയർ സ്പെയ്സിംഗ് വലുതായി മാറും, ഇംപെഡൻസ്, ഇന്റർലേയർ കപ്ലിംഗ്, ഷീൽഡിംഗ് എന്നിവ നിയന്ത്രിക്കുന്നതിന് മാത്രമല്ല;പ്രത്യേകിച്ചും, പവർ സപ്ലൈ സ്ട്രാറ്റകൾക്കിടയിലുള്ള വലിയ അകലം പ്ലേറ്റ് കപ്പാസിറ്റൻസ് കുറയ്ക്കുകയും നോയ്സ് ഫിൽട്ടറിംഗിന് അനുയോജ്യമല്ല.

ആദ്യ സ്കീമിന്, ബോർഡിൽ ധാരാളം ചിപ്പുകളുടെ കാര്യത്തിൽ ഇത് സാധാരണയായി ഉപയോഗിക്കുന്നു.ഈ സ്കീമിന് മികച്ച എസ്ഐ പ്രകടനം നേടാനാകും, എന്നാൽ ഇഎംഐ പ്രകടനം അത്ര മികച്ചതല്ല, ഇത് പ്രധാനമായും നിയന്ത്രിക്കുന്നത് വയറിംഗും മറ്റ് വിശദാംശങ്ങളുമാണ്.പ്രധാന ശ്രദ്ധ: രൂപീകരണം ഏറ്റവും സാന്ദ്രമായ സിഗ്നൽ പാളിയുടെ സിഗ്നൽ പാളിയിൽ സ്ഥാപിച്ചിരിക്കുന്നു, വികിരണം ആഗിരണം ചെയ്യുന്നതിനും അടിച്ചമർത്തുന്നതിനും അനുയോജ്യമാണ്;20H റൂൾ പ്രതിഫലിപ്പിക്കുന്നതിന് പ്ലേറ്റ് ഏരിയ വർദ്ധിപ്പിക്കുക.

രണ്ടാമത്തെ സ്കീമിനായി, ബോർഡിലെ ചിപ്പ് സാന്ദ്രത ആവശ്യത്തിന് കുറവുള്ളതും ആവശ്യമായ പവർ കോപ്പർ കോട്ടിംഗ് സ്ഥാപിക്കാൻ ചിപ്പിന് ചുറ്റും മതിയായ വിസ്തീർണ്ണമുള്ളതുമായ സ്ഥലത്താണ് ഇത് സാധാരണയായി ഉപയോഗിക്കുന്നത്.ഈ സ്കീമിൽ, പിസിബിയുടെ പുറം പാളി മുഴുവൻ സ്ട്രാറ്റമാണ്, മധ്യ രണ്ട് പാളികൾ സിഗ്നൽ/പവർ ലെയറാണ്.സിഗ്നൽ ലെയറിലെ പവർ സപ്ലൈ ഒരു വൈഡ് ലൈൻ ഉപയോഗിച്ച് റൂട്ട് ചെയ്യപ്പെടുന്നു, ഇത് പവർ സപ്ലൈ കറണ്ടിന്റെ പാത്ത് ഇംപെഡൻസ് കുറയ്ക്കും, കൂടാതെ സിഗ്നൽ മൈക്രോസ്ട്രിപ്പ് പാതയുടെ ഇംപെഡൻസും കുറവായിരിക്കും, കൂടാതെ ആന്തരിക സിഗ്നൽ വികിരണത്തെ പുറം വഴിയിലൂടെ സംരക്ഷിക്കാനും കഴിയും. പാളി.EMI നിയന്ത്രണ വീക്ഷണകോണിൽ, ലഭ്യമായ ഏറ്റവും മികച്ച 4-ലെയർ PCB ഘടനയാണിത്.

പ്രധാന ശ്രദ്ധ: സിഗ്നലിന്റെ മധ്യഭാഗത്തെ രണ്ട് പാളികൾ, പവർ മിക്സിംഗ് ലെയർ സ്പെയ്സിംഗ് തുറക്കണം, ലൈനിന്റെ ദിശ ലംബമാണ്, ക്രോസ്സ്റ്റോക്ക് ഒഴിവാക്കുക;20H നിയമങ്ങൾ പ്രതിഫലിപ്പിക്കുന്ന ഉചിതമായ നിയന്ത്രണ പാനൽ ഏരിയ;വയറുകളുടെ പ്രതിരോധം നിയന്ത്രിക്കണമെങ്കിൽ, വൈദ്യുതി വിതരണത്തിന്റെയും നിലത്തിന്റെയും ചെമ്പ് ദ്വീപുകൾക്ക് കീഴിൽ വയറുകൾ വളരെ ശ്രദ്ധാപൂർവ്വം വയ്ക്കുക.കൂടാതെ, ഡിസിയും ലോ ഫ്രീക്വൻസി കണക്റ്റിവിറ്റിയും ഉറപ്പാക്കാൻ വൈദ്യുതി വിതരണം അല്ലെങ്കിൽ ചെമ്പ് മുട്ടയിടുന്നത് കഴിയുന്നത്ര പരസ്പരം ബന്ധിപ്പിച്ചിരിക്കണം.

- സി. പ്ലേറ്റുകളുടെ ആറ് പാളികളുടെ ലാമിനേഷൻ

ഉയർന്ന ചിപ്പ് സാന്ദ്രതയുടെയും ഉയർന്ന ക്ലോക്ക് ഫ്രീക്വൻസിയുടെയും രൂപകൽപ്പനയ്ക്ക്, 6-ലെയർ ബോർഡിന്റെ രൂപകൽപ്പന പരിഗണിക്കണം.ലാമിനേഷൻ രീതി ശുപാർശ ചെയ്യുന്നു:

1.SIG-GND-SIG-PWR-GND-SIG;

ഈ സ്കീമിനായി, ലാമിനേഷൻ സ്കീം നല്ല സിഗ്നൽ സമഗ്രത കൈവരിക്കുന്നു, ഗ്രൗണ്ടിംഗ് ലെയറിനോട് ചേർന്നുള്ള സിഗ്നൽ ലെയർ, പവർ ലെയർ ഗ്രൗണ്ടിംഗ് ലെയറുമായി ജോടിയാക്കുന്നു, ഓരോ റൂട്ടിംഗ് ലെയറിന്റെയും ഇംപെഡൻസ് നന്നായി നിയന്ത്രിക്കാനാകും, കൂടാതെ രണ്ട് പാളികൾക്കും കാന്തിക രേഖകൾ നന്നായി ആഗിരണം ചെയ്യാൻ കഴിയും. .കൂടാതെ, പൂർണ്ണമായ വൈദ്യുതി വിതരണത്തിന്റെയും രൂപീകരണത്തിന്റെയും അവസ്ഥയിൽ ഓരോ സിഗ്നൽ ലെയറിനും മികച്ച റിട്ടേൺ പാത്ത് നൽകാൻ ഇതിന് കഴിയും.

2. GND-SIG-GND-PWR-SIG-GND;

ഈ സ്കീമിന്, ഉപകരണ സാന്ദ്രത വളരെ ഉയർന്നതല്ലെങ്കിൽ മാത്രമേ ഈ സ്കീം ബാധകമാകൂ.ഈ പാളിക്ക് മുകളിലെ പാളിയുടെ എല്ലാ ഗുണങ്ങളും ഉണ്ട്, മുകളിലും താഴെയുമുള്ള പാളിയുടെ ഗ്രൗണ്ട് പ്ലെയ്ൻ താരതമ്യേന പൂർണ്ണമാണ്, ഇത് മികച്ച ഷീൽഡിംഗ് പാളിയായി ഉപയോഗിക്കാം.പവർ ലെയർ പ്രധാന ഘടക തലം അല്ലാത്ത പാളിക്ക് സമീപമായിരിക്കണം എന്നത് ശ്രദ്ധിക്കേണ്ടതാണ്, കാരണം താഴെയുള്ള തലം കൂടുതൽ പൂർണ്ണമായിരിക്കും.അതിനാൽ, EMI പ്രകടനം ആദ്യ സ്കീമിനേക്കാൾ മികച്ചതാണ്.

സംഗ്രഹം: ആറ്-പാളി ബോർഡിന്റെ സ്കീമിന്, നല്ല ശക്തിയും ഗ്രൗണ്ട് കപ്ലിംഗും ലഭിക്കുന്നതിന് പവർ ലെയറും ഗ്രൗണ്ടും തമ്മിലുള്ള അകലം കുറയ്ക്കണം.എന്നിരുന്നാലും, പ്ലേറ്റ് കനവും 62 മില്ലിലും പാളികൾക്കിടയിലുള്ള അകലവും കുറഞ്ഞിട്ടുണ്ടെങ്കിലും, പ്രധാന പവർ സ്രോതസ്സും ഗ്രൗണ്ട് ലെയറും തമ്മിലുള്ള അകലം നിയന്ത്രിക്കുന്നത് ഇപ്പോഴും ബുദ്ധിമുട്ടാണ്.ആദ്യത്തെ സ്കീമിനെയും രണ്ടാമത്തെ സ്കീമിനെയും അപേക്ഷിച്ച്, രണ്ടാമത്തെ സ്കീമിന്റെ ചെലവ് വളരെയധികം വർദ്ധിക്കുന്നു.അതിനാൽ, ഞങ്ങൾ സാധാരണയായി സ്റ്റാക്ക് ചെയ്യുമ്പോൾ ആദ്യ ഓപ്ഷൻ തിരഞ്ഞെടുക്കുന്നു.ഡിസൈൻ സമയത്ത്, 20H നിയമങ്ങളും മിറർ ലെയർ നിയമങ്ങളും പാലിക്കുക.

- ഡി എട്ട് പാളികളുടെ ലാമിനേഷൻ

1,Dമോശം വൈദ്യുതകാന്തിക ആഗിരണ ശേഷിയും വലിയ പവർ ഇംപെഡൻസും കാരണം, ഇത് ലാമിനേഷനുള്ള ഒരു നല്ല മാർഗമല്ല.അതിന്റെ ഘടന ഇപ്രകാരമാണ്:

1.സിഗ്നൽ 1 ഘടകം ഉപരിതലം, മൈക്രോസ്ട്രിപ്പ് വയറിംഗ് പാളി

2.സിഗ്നൽ 2 ആന്തരിക മൈക്രോസ്ട്രിപ്പ് റൂട്ടിംഗ് ലെയർ, നല്ല റൂട്ടിംഗ് ലെയർ (X ദിശ)

3.ഗ്രൗണ്ട്

4.സിഗ്നൽ 3 സ്ട്രിപ്പ് ലൈൻ റൂട്ടിംഗ് ലെയർ, നല്ല റൂട്ടിംഗ് ലെയർ (Y ദിശ)

5.സിഗ്നൽ 4 കേബിൾ റൂട്ടിംഗ് ലെയർ

6.പവർ

7.സിഗ്നൽ 5 ആന്തരിക മൈക്രോസ്ട്രിപ്പ് വയറിംഗ് ലെയർ

8.സിഗ്നൽ 6 മൈക്രോസ്ട്രിപ്പ് വയറിംഗ് ലെയർ

2. ഇത് മൂന്നാമത്തെ സ്റ്റാക്കിംഗ് മോഡിന്റെ ഒരു വകഭേദമാണ്.റഫറൻസ് ലെയറിന്റെ കൂട്ടിച്ചേർക്കൽ കാരണം, ഇതിന് മികച്ച EMI പ്രകടനമുണ്ട്, കൂടാതെ ഓരോ സിഗ്നൽ ലെയറിന്റെയും സ്വഭാവഗുണമുള്ള പ്രതിരോധം നന്നായി നിയന്ത്രിക്കാനാകും

1.സിഗ്നൽ 1 ഘടകം ഉപരിതലം, മൈക്രോസ്ട്രിപ്പ് വയറിംഗ് പാളി, നല്ല വയറിംഗ് പാളി

2.ഗ്രൗണ്ട് സ്ട്രാറ്റം, നല്ല വൈദ്യുതകാന്തിക തരംഗ ആഗിരണ ശേഷി

3.സിഗ്നൽ 2 കേബിൾ റൂട്ടിംഗ് ലെയർ.നല്ല കേബിൾ റൂട്ടിംഗ് ലെയർ

4.പവർ ലെയറും ഇനിപ്പറയുന്ന സ്ട്രാറ്റകളും മികച്ച വൈദ്യുതകാന്തിക ആഗിരണമാണ് 5. ഗ്രൗണ്ട് സ്ട്രാറ്റം

6.സിഗ്നൽ 3 കേബിൾ റൂട്ടിംഗ് ലെയർ.നല്ല കേബിൾ റൂട്ടിംഗ് ലെയർ

7.പവർ ഫോർമേഷൻ, വലിയ പവർ ഇംപഡൻസ്

8.സിഗ്നൽ 4 മൈക്രോസ്ട്രിപ്പ് കേബിൾ ലെയർ.നല്ല കേബിൾ പാളി

3,Tഅവൻ മികച്ച സ്റ്റാക്കിംഗ് മോഡ്, കാരണം മൾട്ടി-ലെയർ ഗ്രൗണ്ട് റഫറൻസ് പ്ലെയിനിന്റെ ഉപയോഗത്തിന് മികച്ച ജിയോമാഗ്നറ്റിക് ആഗിരണ ശേഷിയുണ്ട്.

1.സിഗ്നൽ 1 ഘടകം ഉപരിതലം, മൈക്രോസ്ട്രിപ്പ് വയറിംഗ് പാളി, നല്ല വയറിംഗ് പാളി

2.ഗ്രൗണ്ട് സ്ട്രാറ്റം, നല്ല വൈദ്യുതകാന്തിക തരംഗ ആഗിരണ ശേഷി

3.സിഗ്നൽ 2 കേബിൾ റൂട്ടിംഗ് ലെയർ.നല്ല കേബിൾ റൂട്ടിംഗ് ലെയർ

4.പവർ ലെയറും ഇനിപ്പറയുന്ന സ്ട്രാറ്റകളും മികച്ച വൈദ്യുതകാന്തിക ആഗിരണമാണ് 5. ഗ്രൗണ്ട് സ്ട്രാറ്റം

6.സിഗ്നൽ 3 കേബിൾ റൂട്ടിംഗ് ലെയർ.നല്ല കേബിൾ റൂട്ടിംഗ് ലെയർ

7.ഗ്രൗണ്ട് സ്ട്രാറ്റം, മെച്ചപ്പെട്ട വൈദ്യുതകാന്തിക തരംഗ ആഗിരണ ശേഷി

8.സിഗ്നൽ 4 മൈക്രോസ്ട്രിപ്പ് കേബിൾ ലെയർ.നല്ല കേബിൾ പാളി

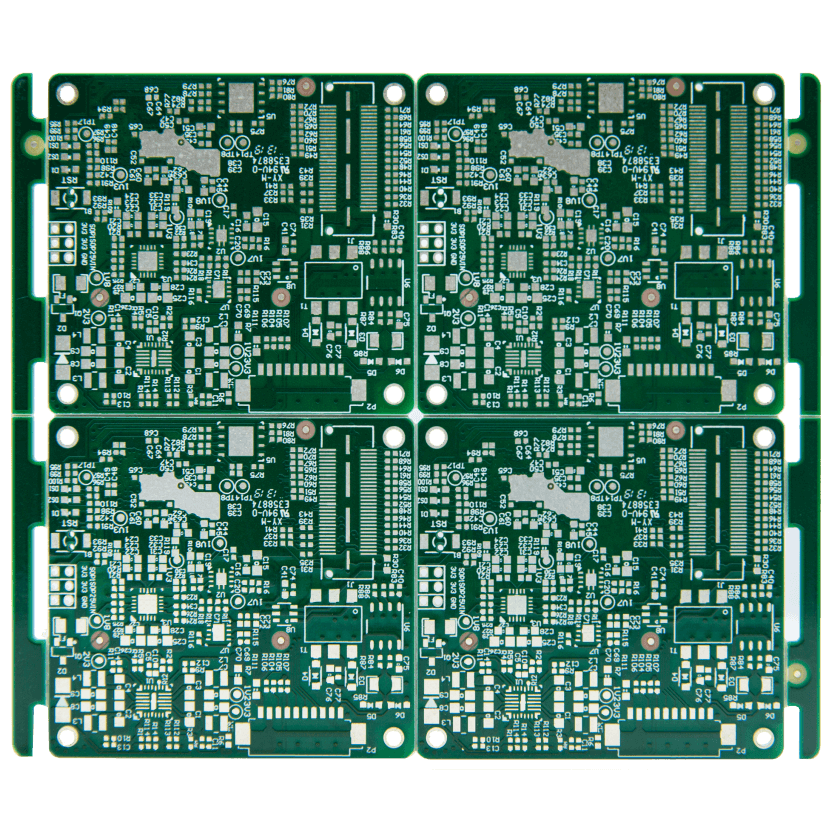

ബോർഡിലെ സിഗ്നൽ നെറ്റ്വർക്കുകളുടെ എണ്ണം, ഉപകരണ സാന്ദ്രത, പിൻ സാന്ദ്രത, സിഗ്നൽ ഫ്രീക്വൻസി, ബോർഡ് വലുപ്പം, മറ്റ് നിരവധി ഘടകങ്ങൾ എന്നിവയെ ആശ്രയിച്ച് എത്ര ലെയറുകൾ ഉപയോഗിക്കണം, ലെയറുകൾ എങ്ങനെ ഉപയോഗിക്കണം എന്നതിന്റെ തിരഞ്ഞെടുപ്പ്.ഈ ഘടകങ്ങൾ നാം കണക്കിലെടുക്കേണ്ടതുണ്ട്.സിഗ്നൽ നെറ്റ്വർക്കുകളുടെ എണ്ണം കൂടുന്തോറും ഉപകരണത്തിന്റെ സാന്ദ്രത കൂടുന്തോറും പിൻ സാന്ദ്രത കൂടുന്നതിനനുസരിച്ച് സിഗ്നൽ ഡിസൈനിന്റെ ഉയർന്ന ആവൃത്തി പരമാവധി സ്വീകരിക്കണം.നല്ല EMI പ്രകടനത്തിന് ഓരോ സിഗ്നൽ ലെയറിനും അതിന്റേതായ റഫറൻസ് ലെയർ ഉണ്ടെന്ന് ഉറപ്പാക്കുന്നതാണ് നല്ലത്.